Качественный ремонт рулонных кровель

Жолобов А.Л. (ст. научный сотрудник Ростовского НИИ Академии

коммунального хозяйства им. К.Д. Памфилова)

Вследствие естественного износа в процессе эксплуатации рулонные кровли быстро повреждаются и во многих местах протекают. На поддержание кровли в исправном состоянии расходуются огромные средства. Причем, в сметной стоимости работ по ремонту кровли затраты на приобретение, транспортировку и подготовку к использованию материалов нередко достигают 60%.

В 1996 году в журнале "Жилищное и коммунальное хозяйство" была опубликована статья* о новом способе ремонта кровель из битумных рулонных материалов, разработанном Ростовским научно-исследовательским институтом Академии коммунального хозяйства им. К.Д. Памфилова (РНИИ АКХ) при участии Санкт-Петербургского НИИ АКХ и Ростовской государственной академии строительства.

Сущность способа заключалась в том, что при тепловой обработке кровли с помощью гибких поверхностных электронагревателей содержащийся в кровельных материалах битум размягчается и, растекаясь по поверхности выравнивающей стяжки или между слоями кровельного картона или иного армирующего материала, заполняет пустоты, трещины и поры. Часть размягченного битума впитывается в кровельный картон, стеклоткань или стеклохолст. Под действием приложенной нагрузки (давления) происходит склейка, а также сварка кровельных материалов. Таким образом, в результате термомеханической обработки водонепроницаемость и монолитность кровли, имевшей до этого даже значительные повреждения (сквозные трещины, свищи, расслоения и т.п.), полностью восстанавливаются.

Способ ремонта рулонных кровель с применением термомеханической обработки водоизоляционного ковра впервые был применен в 1993 году на трех объектах капитального ремонта в г. Ростове-на-Дону. За семь последующих лет география применения способа значительно расширилась и он приобрел широкую известность.

По мере накопления и обобщения опыта ремонта кровель по новому способу (во многом благодаря проводившимся параллельно научным исследованиям, направленным на дальнейшее его совершенствование) он постепенно развился в высокоэффективную технологию, объединившую в себе несколько новых технологических процессов и вспомогательных операций.

Описание технологии в новой редакции, приведенное в утвержденном "Технологическом регламенте ремонта рулонных кровель с применением термомеханической обработки водоизоляционного ковра", существенно (и по объему и содержанию) отличается от того, которое было изложено в прежних "Рекомендациях по термомеханической обработке кровель из битумных рулонных материалов". Так, например, в регламент добавлены новые положения о порядке выполнения защиты кровли от вздутий, а также от характерных трещин, появляющихся на поверхности ранее отремонтированных кровель. Кроме того, регламент дополнен рекомендациями по предотвращению обледенения карнизных участков кровель (за счет устройства в покрытии теплопроводных включений), обнаружению скрытых дефектов кровли с помощью специального дефектоскопа, выравниванию основания кровли без снятия водоизоляционного ковра, производству работ в зимнее время года, ремонту расслоившихся и водонасыщенных кровель.

Для защиты рулонной кровли в утепленных покрытиях от вздутий предложен экономичный способ, заключающийся в перфорировании стяжки, то есть устройстве в ней дренажных отверстий диаметром 8...20 мм на расстоянии 0,5...1,0 м друг от друга. Причем, при устройстве новой кровли перфорирование стяжки осуществляют до наклейки водоизоляционного ковра кровли, а при ее ремонте отверстия в стяжке пробивают через отверстия в ковре, после чего последние герметизируют (заклеивают или заполняют битумной мастикой). В процессе эксплуатации покрытия такие отверстия исключают появление между стяжкой и кровлей замкнутых полостей, являющихся главной причиной вздутий кровли.

В качестве эффективных мер по защите поверхностного слоя ранее отремонтированной кровли от трещин рекомендованы новые методы нанесения омолаживающих составов и защитных посыпок, удаления размягченных при нагревании излишков битума и битумных мастик с поверхности кровли или использование их для наклейки дополнительного слоя рубероида.

Особенностью технологии при ремонте расслоившихся и водонасыщенных кровель является то, что его осуществляют, начиная с верхних участков кровли, постепенно перемещаясь вниз, выжимая воду в сторону ендовы, водоприемной воронки или карнизного свеса.

В настоящее время эту технологию освоили ремонтно-строительные предприятия во многих регионах России - от Краснодара до Воркуты и от Пскова до Камчатки. Только в г. Ростове-на-Дону и Ростовской области с помощью этой технологии отремонтировано более 100 тыс. м2 рулонных кровель, в том числе на жилых домах и объектах коммунального назначения. Многолетние наблюдения за техническим состоянием отремонтированных таким образом кровель подтвердили их высокую эксплуатационную надежность.

Для выполнения ремонта кровель по указанной технологии в Ростовском НИИ Академии коммунального хозяйства им. К.Д.

Памфилова разработан комплект переносного оборудования для термомеханической обработки кровель "ПОТОК". В него входят два гибких поверхностных электронагревателя (ГПЭН), прикаточное устройство, разделительный понижающий трансформатор и блок автоматического управления электронагревателями.

ГПЭН предназначен для разогрева битумных материалов в рулонных кровлях. Он содержит нижний греющий и верхний теплоизолирующий элементы. В конструкции ГПЭН использованы материалы, одновременно обладающие несколькими специальными свойствами такими как: нагревостойкость, гибкость при любой температуре наружного воздуха, непроницаемость для воды и нефтепродуктов, отсутствие адгезии и химическая стойкость к последним. В качестве электронагревателя в ГПЭН применена токопроводящая техническая ткань из углеродного волокна.

Прикаточное устройство состоит из рамы с ручкой и двух параллельно установленных на ней роликов, один из которых цилиндрической формы (в нем сосредоточена основная масса устройства), а другой - веретенообразной. Главным достоинством этого прикаточного устройства является создаваемое им давление прикатки - до 0,5 МПа (5 кг/см2).

Специально сконструированный понижающий разделительный трансформатор обеспечивает электропитание двух ГПЭН при напряжении 55-65 В. Масса трансформатора не более 55 кг. В качестве разделительного понижающего трансформатора можно также использовать серийно выпускаемый отечественной промышленностью сварочный трансформатор ТДМ-401.

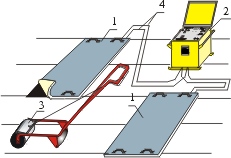

Общий вид комплекта оборудования

Общий вид комплекта оборудования

"ПОТОК":

1 - гибкий поверхностный

электронагреватель (ГПЭН);

2 - трансформатор понижающий

(разделительный);

3 - прикаточное устройство;

4 - электропровода соединительные

В настоящее время усовершенствованный гибкий поверхностный электронагреватель успешно прошел испытания в пожарно-технической лаборатории. Налажен выпуск ГПЭН, прикаточных устройств и трансформаторов для предприятий, занимающихся капитальным и текущим ремонтом зданий. Одновременно продолжается научно-исследовательская работа по повышению производительности и надежности указанного оборудования. Технология и оборудование защищены пятью патентами Российской Федерации.

Основные технологические характеристики комплекта оборудования:

- максимальная температура греющей поверхности ГПЭН - до 270оС;

- расход электроэнергии на 1 м2 кровли - не более 1,0 кВт-ч;

- потребляемая мощность - не более 8 кВт;

- производительность - до 100 м2 отремонтированной кровли в смену;

- общая масса оборудования 135 кг;

- обслуживающий персонал - 2 чел.

Практика применения оборудования показала, что оно может быть полезно не только при ремонте, но и при устройстве кровель, например, из наплавляемых рулонных материалов (их наклейку осуществляют контактным методом, когда электронагреватели укладывают поверх расстеленных полотнищ рулонного кровельного материала).

Подсчитано, что удельные затраты на приобретение и амортизацию оборудования составляют от 1,5 до 2,5 рублей на 1 м2 отремонтированной кровли. Затраты труда на ремонт в среднем сокращаются в три раза, а на приобретение материалов - в 10 - 50 раз или вообще исключаются. Таким образом, можно сделать вывод, что на сегодняшний день это самая экономичная технология ремонта рулонных кровель. К тому же она обеспечивает не только устранение в них дефектов и повреждений, но и существенно повышает надежность отремонтированных кровель, что не менее важно и для ремонтников, и для владельцев зданий.

_______

* Белецкий Б.Ф., Жолобов А.Л. Новый способ ремонта рулонных кровель//"Жилищное и коммунальное хозяйство" №4-5 за 1996 г., С. 39-40.

Статья опубликована в журнале "Жилищное и коммунальное хозяйство" №12 за 2000 г.